- 产品

- 样本

- 公司

- 图纸

- 论文

- 软件

|

|

|

|

|

|

|

|

|

|

一、

2.1 加工速度快:正常情况下3人一班,可分班作业,20米钢筋笼成型耗时40分钟左右,工作效率非常高。

二、

2.2 加工质量稳定可靠:由于采用的是机械化作业,主筋、缠绕筋的间距均匀,钢筋笼直径一致,产品质量完全达到规范要求。

三、

2.3 箍筋不需搭接,较之手工作业节省材料3%,降低了施工成本。

四、

2.4 由于主筋在其圆周上分布均匀,多个钢筋笼搭接时很方便,节省了吊装时间。

五、

第3章使用范围

六、

本工法适用于直径为Φ500~2200mm钻孔灌注桩钢筋笼制作。特别是钢筋直径比较大,钢筋笼成型精度要求较高的钻孔灌注桩钢筋笼生产。

七、

第4章工作基本原理

八、

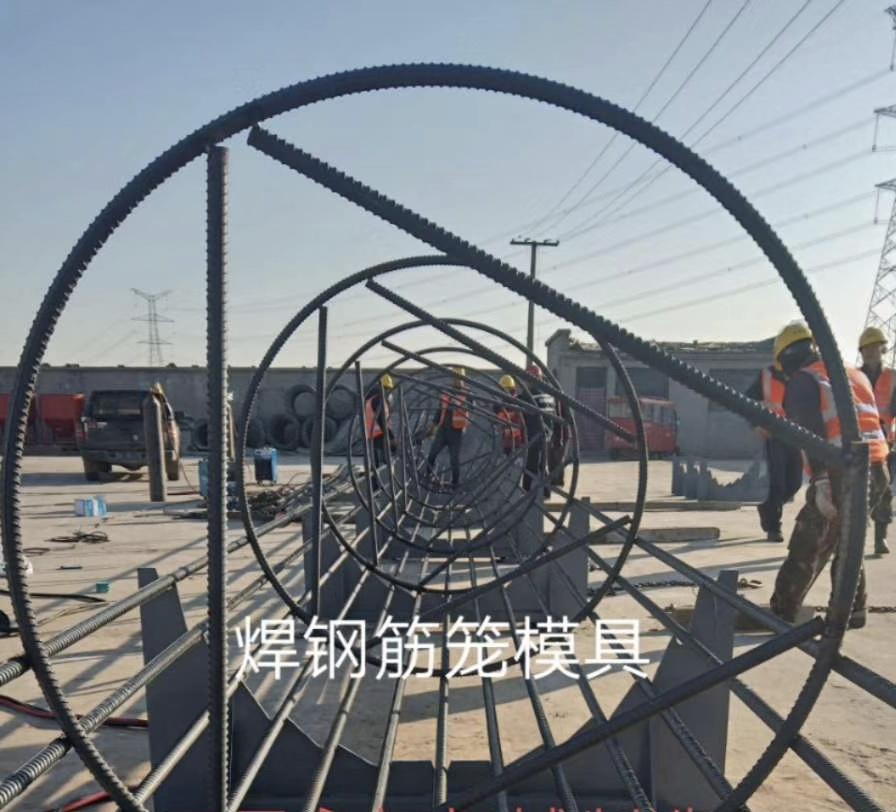

该工法集主筋定位、盘圆调直、箍筋缠绕及二氧化碳保护焊、整体成型于一体,数控操作。钢筋笼的主筋通过人工穿过固定旋转盘相应的钢筋箍筋进行固定,把盘筋(绕筋)端头先焊接在一根主筋上,然后通过固定旋转盘及移动旋转盘转动把绕筋缠绕在主筋上(移动盘是一边旋转),同时进行焊接,从而形成产品钢筋笼。

九、

第5章施工工艺

十、

5.1.1 钢筋笼直径:Φ500~2200mm 5.1.2

钢筋笼*大长度:30m 5.1.3 材料规格:主筋Φ12~40mm,箍筋Φ5~12mm盘筋直接作业5.1.4 焊接方式:手动焊接任选 5.1.5 操作人数:*少2人 5.1.6 设备功率:15KWH 5.1.7 设备尺寸:总长度14米,宽3米,高2.2米5.1.8 设备重量:2吨/套 5.1.9 间距范围:50-450mm

十一、

5.2 设备安装

十二、

生产场地布置平面示意图如下: 整个生产区域在布局上,主要有四个部分,设备区、箍筋存放区(A区)、主筋原料区(B区)、钢筋笼成品区(C区),要充分考虑各种原料及成品的移动及存储方便。

十三、

要注意如下几点:

十四、

5.2.1 A区是箍筋也就是盘筋的存放区,这一区域的宽度至少要3米,A区上侧*好有道路相通,以便箍筋的存放及放入箍筋料架的操作。如果上侧无道路,则设备两侧和生产区边界距离要方便于物料的进出;

十五、

5.2.2 设备和生产区边界相距至少1米以上,如果考虑到物料进出A区方便,一侧或二侧距生产区边界距离要在2~3米以上;

十六、

5.2.3 B区为主筋原料区,主要考虑上料方便,及储存的方便;

十七、

5.2.4 C区为钢筋笼成品区,主要考虑下料及钢筋笼补焊的方便。

十八、

5.3 设备安装顺序见下图5.3-1。 5.4 设备安装注意事项

十九、

5.4.1 整个安装过程要做好安全防护措施,严禁不相关人员靠近场地;

二十、

5.4.2 安装之前要先熟悉安装步骤,预测安装过程中的安全隐患,并采取措施以杜绝其发生;

二十一、

5.4.3 准备好安装工具及设备,要检查相关电源的接通情况;

二十二、

5.4.4 备就位要缓缓轻放,禁止摔碰,防止安装过程中由于操作不当而引起的设备损坏;

二十三、

5.4.5 设备找平调整要仔细,其水平状态会直接影响设备的使用状况及寿命;

二十四、

5.4.6 漏电保护器、地线要安装正确,并确保其运行安全。

二十五、

5.5 设备保养维护

二十六、

5.5.1 每天设备开始生产之前,要对设备状况进行全面检查,主要有如下几个方面:

二十七、

1、急停按钮(三个中的任意一个)是否处于按下状态、C控制电源开关是否处于关闭状态;

二十八、

2、各线路连接是否正常; 3、是否存在漏电现象; 4、各螺栓螺帽是否有松动; 5、电气柜内粉尘是否过多。

二十九、

5.5.2 设备运行过程中,要注意检查马达是否有过热现象;

三十、

5.5.3 设备运行过程中,严禁对电气部分进行遮盖,要保持散热顺畅;

三十一、

5.5.4 机器正常运行1~2个月后,要对断路器、马达接线端子、电箱内接线端子,在电源切断的情况下进行重新紧固;

三十二、

5.5.5 1~2个月要对减速机、液压站油量进行定期检查,如有不足,要进行添加,如有漏油现象要进行及时修理;

三十三、

5.5.6 每星期对所有润滑油嘴打黄油一次;

三十四、

5.5.7 机器正常运行1~2个月后,要对所有的螺栓、螺帽进行重新紧固;

三十五、

5.5.8 每周要定期用油漆毛刷或微风机清除电气柜中的灰尘,保持电气柜内清洁非常重要,否则可能会引起短路烧坏设备的事故发生;

YGT-450锯切套丝两用钢筋自动生产线

¥430000 元/台

YGT-450锯切套丝两用钢筋自动生产线

¥430000 元/台

全自动焊接YGT-2200数控钢筋滚焊机

¥250000 元/台

全自动焊接YGT-2200数控钢筋滚焊机

¥250000 元/台

厂家现货供应嘉旺重工数控钢筋笼饶筋机

¥66666 元/台

厂家现货供应嘉旺重工数控钢筋笼饶筋机

¥66666 元/台

盖梁骨架片钢筋焊接机器人

¥300000 元/台

盖梁骨架片钢筋焊接机器人

¥300000 元/台

高铁梁场专用32型全伺服数控钢筋弯曲中心

¥143210 元/台

高铁梁场专用32型全伺服数控钢筋弯曲中心

¥143210 元/台

自动焊接自动切割钢筋弯圆机

¥11000 元/台

自动焊接自动切割钢筋弯圆机

¥11000 元/台

YGTG-12数控钢筋弯箍机

¥125000 元/台

YGTG-12数控钢筋弯箍机

¥125000 元/台

直销嘉旺重工数控钢筋网焊接机

¥68688 元/台

直销嘉旺重工数控钢筋网焊接机

¥68688 元/台

山东优质YGTB-32数控钢筋弯曲中心

¥145000 元/台

山东优质YGTB-32数控钢筋弯曲中心

¥145000 元/台

手提式液压钢筋弯曲机

¥6666 元/台

手提式液压钢筋弯曲机

¥6666 元/台

嘉旺重工品牌数控钢筋笼地滚机

¥66000 元/台

嘉旺重工品牌数控钢筋笼地滚机

¥66000 元/台