- 产品

- 样本

- 公司

- 图纸

- 论文

- 软件

|

|

|

|

|

|

|

|

|

|

钢构厂房中钢筋桁架楼承板的施工

今天我们就简要的介绍一下钢筋桁架楼承板材料的性能及优点,并通过工程案例,重点阐述一下钢构厂房中钢筋桁架楼承板施工的控制重点。

一、钢筋桁架楼承板介绍

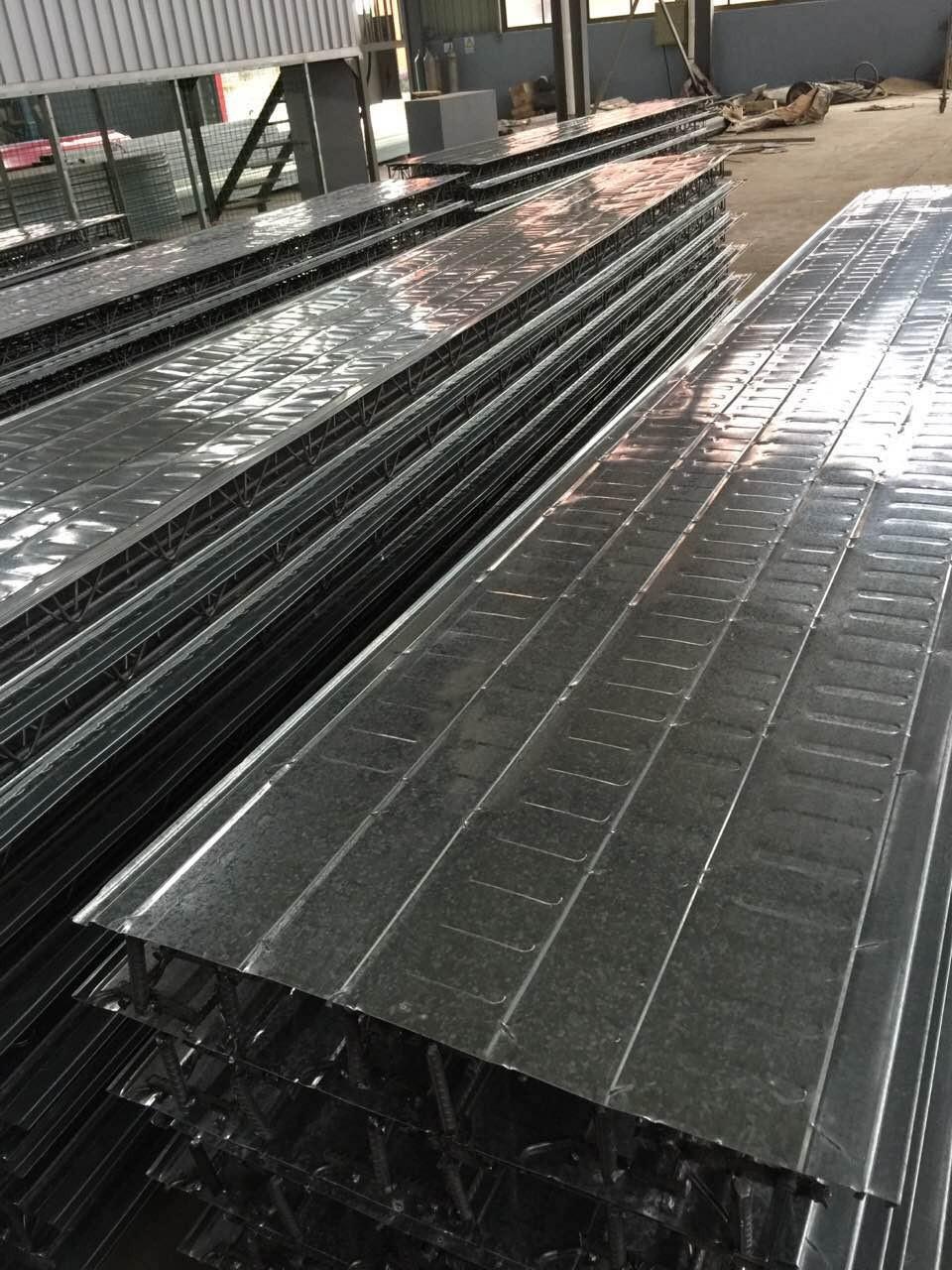

钢筋桁架楼承板(下文简称楼承板)是将原钢筋混凝土楼板中的手工绑扎钢筋,改变为标准化的工业车间生产,将不同规格、型号、尺寸的钢筋焊接成析架形式,最后与压型钢板整体施焊。

作业时,只需把钢筋桁架模板直接安装在钢构件上,再敷设管线及绑扎构造钢筋后即可浇筑混凝土,相比传统现浇混凝土楼板,其钢筋排列间距更加均匀,混凝土保护层厚度更容易保证,大大提高了楼板的施工质量。

楼承板主要由钢筋桁架、压型钢板两部分组成:

压型钢板:施工阶段做为临时作业平台,与现浇混凝土结构中的模板功能相同。

钢筋桁架:施工阶段承担临时荷载;使用阶段则与现浇混凝土楼板功能相同。

钢筋桁架楼承板性能及使用优点主要有:

1、性能卓越突出,材料环保低碳

楼承板材料采用标准化的工业生产,自重较轻,装运简便,混凝土达到设计强度后,压型钢板可拆除收回,节能环保,除此以外,压型钢板还具有卓越的防火、防锈性能。

2、质量容易把控,施工费用节约

钢筋桁架的排列均匀,每根钢筋的位置均焊接固定,使混凝土保护层厚度稳定不变;构件的强度较高,在施工阶段不易损坏;楼板混凝土下表面平整度高,拆模后无需大量找平,比现浇楼板的装修费用节约。

3、劳力投人减少,工期大幅缩减

施工现场底除了少量的附加钢筋绑扎和栓钉焊接外,均无需再进行其它作业,特别在多层的钢构厂房中,可多层同时铺设,且作业过程中无需搭设满剑却手架,节省大量的劳力和物力。

二、案例分析

1、工程概况

本文采用某钢构厂房作为案例,该项目为独立基础,项目主体分生产区及系统控制区两部分,其中生产区为一层钢结构主体,系统控制区为三层钢结构主体;建安总投资约940万,建筑面积约17631m?,建筑高度12米,合同工期100天。

2、工艺流程

制定专项施工方案(施工概况,材料、技术、安全、质量、进度等管理措施)一材料运输

、检验、入库一前期工作(测量基准线>悬挑部位、临边支撑安装>设置安全防护>校正受损构件)一安装楼承板(对准基线安装首块板>依次安装其他板>板与板之间的扣件拉紧>非标板收尾>支座竖筋与钢梁焊接>板长短方向与钢梁焊接)一水电管线安装(直向穿越楼板管线应具备较好的刚性,斜向穿越楼板的管线应具备较好的韧性)一设置附加钢筋(连接钢筋、洞边加筋、分布钢筋绑扎)一边模板安装(设置洞口、建筑物四周边模>检查封堵情况)一焊接栓钉—验收(钢筋安装、栓钉焊接、边模施工质量检查等)一场地清理(清理废料、余料)一混凝土浇筑养护(控制坍落度、现场浇筑堆料高度、养护方法及时间)。

3、前期工作

(1)根据施工图要求在钢柱与楼承板接触位置施焊角钢,角钢切料长度按钢柱截面长度确定。根据基准标高定出角钢安装标高,按照图纸要求检查角钢规格型号是否与设计一。

(2)检查施工现场临时通道、工作面的安全防护措施是否到位,安全、质量技术是否交底。

(3)作业前复检

①钢结构构件安装位置、标高、质量等是否符合设计要求,钢结构构件吊点是否清除干净;

②楼承板下的支撑角钢及隅撑是否焊接到位,防火防锈处理是否完成;

③楼承板构件的规格型号尺寸应满足设计及《钢筋桁架楼承板行业标准》(JG/T368-2012)的要求,若楼承板在搬运或碰撞,造成的变形较小的,可用专业工具进行复位;

④焊接外观质量要求:每组批钢筋桁架与压型钢板的焊点烧穿总数≤每组批总焊点20%;每组批钢筋桁架与压型钢板焊接的每件成品的焊点脱落、漏焊总数≤每组批总焊点2%;相临四焊点脱落或漏焊≤1个;钢筋桁架焊点不应脱落、漏焊,焊点处金属应熔化均匀,无裂纹、多孔性缺陷及明显烧伤现象.

4、施工控制重点

(1)由于楼承板为成品构件,安装的过程中需多人多工种协同作业,因此,施工前要做好技术交底,确保各工种间的作业相互协调,不同型号的楼承板应分别标示堆放

(2)楼承板安装前,应事先放出设安装基准线,根据基准线铺设首块楼承板后,其余楼承板依次铺设,铺设时须按同一起始方向安装,且排板方向应相同,末端部分最后单独测量、制作和铺设,收尾处若宽度不足576mm(有效板宽),须按钢筋桁架的纵列向裁剪,裁剪后的楼承板应有至少有一棍钢筋桁架,同时应按设计要求增设补强钢筋;由于楼承板搭接方式为z字形扣合式,因此两板之间的拉扣应扣紧,确保混凝土浇筑时不出现渗漏;多层同时作业时,可按照施工方案的要求进行流水施工。

(3)异形结构(如柱角四周)处的楼板,应采用剪裁或切割方式,尽量避免采用气割,裁切前应复核异形结构的尺寸和裁切线,同时做好防火措施。

(4)钢筋桁架无论长短方向与钢梁搭接宽度均应≥5cm;压型钢板与钢梁的搭接宽度也应≥5cm。

(5)楼板水电管线敷设及钢筋桁架楼承板附加钢筋施工:穿水电管线一绑扎连接钢筋一绑扎洞口加强筋一绑扎分布筋。

(6)楼承板分段完成后,需立即绑扎连接钢筋和分布钢筋,避免铺设完成后楼承板发生侧向失稳。

(7)楼板中有大于0.3m的洞口,应按图纸要求布设加强筋,洞口周边应安装边模和支撑,待楼板混凝土达到设计强度后,方可裁切洞口内的钢筋及压型钢板。裁切时应从下往上施工,防止压型钢板边缘与楼板混凝土脱离。

(8)边模施工

①根据施工图纸要求选择边模规格型号,安装时应确保边模搭接长度符合设计要求。

②边模底面与梁顶面应紧贴,边模底面与钢梁顶面每隔0.3m焊长2.5cm、高0.2m的焊缝;此外,边摸上端内侧还应每隔0.3m与楼承板上部钢筋焊接牢固。

③边模施工完成后应复核,确保边模顺直,焊接牢靠。

(9)混凝土工程

①混凝土浇筑前应复核楼承板安装及抗剪栓钉焊接是否符合设计要求;同时应检查悬挑部位的临时支撑搭设是否安全。

②泵送出料的混凝土应及时分散铲平,严禁混凝土堆料高度超过两倍楼板厚度,施工缝处振捣时,应使用平板振,避免振裂初凝的混凝土。

③混凝土养护应通常为7天,冬季需延长至巧天以上;混凝土达到设计强度后方可拆除临时支撑。

5、施工质量验收控制要点

(1)楼承板成品构件的质量验收;

(2)检查不同部位所采用的楼承板的型号、规格、尺寸是否正确;

(3)复核楼承板安装前、安装后的标高,以及两板间的拉扣是否扣紧;

(4)确保楼承板与钢梁的搭接长度以及支座竖筋、压型钢板与钢梁的焊接质量符合设计要求;

(5)抗剪栓钉的布置间距应符合设计要求,栓钉焊接应抽样送检,且检测结果应符合规范要求;

(6)预留洞口位置应在规范的允许偏差范围内,异形处的封堵应无漏浆;

| 名称 | 规格 | |

| 上弦钢筋直径 | 6~12 mm | |

| 下弦钢筋直径 | 6~12 mm | |

| 腹杆钢筋直径 | 4~7 mm | |

| 钢筋桁架高度h | 70~270 mm | |

| 支座水平钢筋直径 | 8,10mm | |

| 支座竖向钢筋直径 | HPB235 | 12(用于h≤150),14(用于h>150) |

| HRB335、HRB400 | 10(用于h≤150),12(用于h>150) | |

| 底模钢板厚度 | 0.4~0.8 mm | |

| 底模钢板宽度 | 590mm | |

| 混凝土保护层厚度c | 15~30 mm | |

| 钢筋桁架楼承板长度 | 1.0~2.0 m | |

宁波寺庙 古建筑 平改坡建筑屋面金属仿古瓦 彩铝瓦 铝筒瓦

¥46 元/平方米

宁波寺庙 古建筑 平改坡建筑屋面金属仿古瓦 彩铝瓦 铝筒瓦

¥46 元/平方米

古式院落、殿堂寺庙、牌坊门头、景区建筑、古迹复原、公园广场屋面金属仿古瓦 铝筒瓦

¥62 元/平方米

古式院落、殿堂寺庙、牌坊门头、景区建筑、古迹复原、公园广场屋面金属仿古瓦 铝筒瓦

¥62 元/平方米

轻钢结构,混凝土结构,木结构等坡顶建筑或旧城改造中平改坡金属仿古瓦

¥46 元/平方米

轻钢结构,混凝土结构,木结构等坡顶建筑或旧城改造中平改坡金属仿古瓦

¥46 元/平方米

浙江别墅 公寓 古建筑屋面金属仿古瓦 1.2厚深灰氟碳漆

¥42 元/平方米

浙江别墅 公寓 古建筑屋面金属仿古瓦 1.2厚深灰氟碳漆

¥42 元/平方米

金属仿古瓦 别墅园林景观瓦 古建筑屋面瓦片 铝合金瓦片仿古铝瓦

¥45 元/平方米

金属仿古瓦 别墅园林景观瓦 古建筑屋面瓦片 铝合金瓦片仿古铝瓦

¥45 元/平方米

长沙古建筑屋面金属仿古瓦 0.9后深灰色铝筒瓦765型

¥52 元/平方米

长沙古建筑屋面金属仿古瓦 0.9后深灰色铝筒瓦765型

¥52 元/平方米

免支模大跨度组合楼承板HB2-100 HB3-150宽度576型

¥65 元/平方米

免支模大跨度组合楼承板HB2-100 HB3-150宽度576型

¥65 元/平方米

办公室厂房隔层现浇楼承板 免支模钢承板TD3-90 TD6-90板厚12公分

¥68 元/平方米

办公室厂房隔层现浇楼承板 免支模钢承板TD3-90 TD6-90板厚12公分

¥68 元/平方米

上海地区多高层建筑现浇楼承板 桁架楼承板 免支模HB3-150 HB6-120

¥62 元/平方米

上海地区多高层建筑现浇楼承板 桁架楼承板 免支模HB3-150 HB6-120

¥62 元/平方米

多高层建筑现浇钢模板 桁架楼承板TD3-120 TD6-120宽度576型

¥68 元/平方米

多高层建筑现浇钢模板 桁架楼承板TD3-120 TD6-120宽度576型

¥68 元/平方米

连廊阳台隔层现浇楼承板 带钢筋楼承板HB4-150 HB6-150宽度576型

¥66 元/平方米

连廊阳台隔层现浇楼承板 带钢筋楼承板HB4-150 HB6-150宽度576型

¥66 元/平方米