- 产品

- 样本

- 公司

- 图纸

- 论文

- 软件

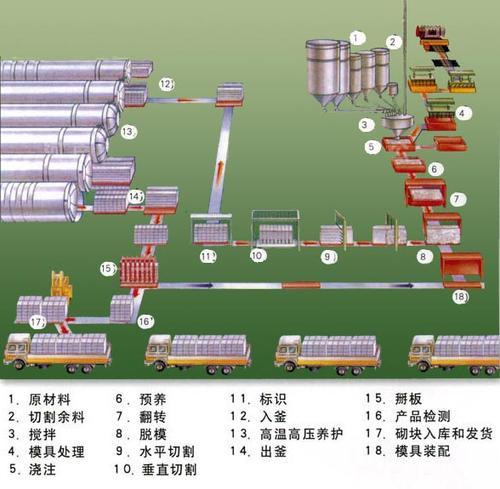

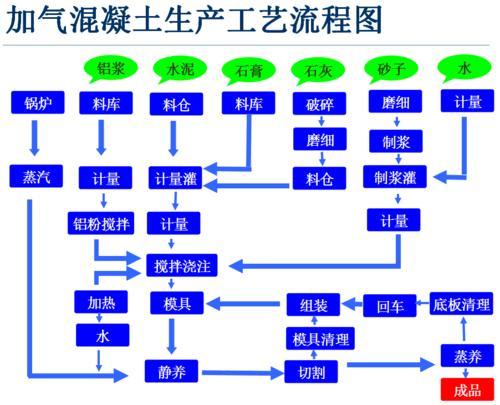

上海蒙川加气混凝土砌块生产工艺简述

1.原料准备

(1)原料进厂前应经检验,确认质量合格,方可使用,原材料进厂后要分情况贮存堆放。水泥、生石灰贮存应注意防潮,干状铝粉应注意防火、防爆。

(2)原材料加工:生石灰、石膏块需经破碎、磨细

2、配料浇注

(1)配料浇注是加气混凝土生产工艺的核心,为保证做到连续、均衡生产要求计量准确,严格控制各项工艺参数。

(2)严格控制加料顺序及搅拌时间,加料搅拌顺序:粉煤灰浆→水→水泥→石灰→石膏,加入后开始计时,搅拌3分钟后,加入预先在铝粉搅拌器中搅拌好的铝粉(或铝粉膏)和脱脂剂,搅拌30s,进行浇筑。

(3)浇注时浇注管应伸入到模底并埋入流进模具的料浆中,入模时温度控制在40-50℃,料浆*高温度应不超过90℃。

3、预养和切割

浇注后,预养车被送入预养室进行预养,预养室温度要求50℃,预养时间为1-1.5小时。检查加气混凝土中心部位已经初凝后(强度达到0.05-0.007Mpa),用吊具将模框模底一同吊起,放到切割机的平台上,脱去模框,开动切割机对加气混凝土按预先设定的尺寸进行横、纵、铣面包头切割。另外将模框吊回到预养车上,用人工进行清理和涂油,组模准备进行下一次浇注;切好的坯体连同模底用天车吊回到预养车上,码放两层,层间有四个支柱支撑,进入编组工段。

切割时产生的坯体边角料,经灰浆搅拌机加工,由泵送到原料搅拌罐内,待配料后二次搅拌使用。

4.蒸压及成品

坯体在釜前停车线上编组完成后,打开蒸压釜门,接通小车轨道,将蒸养车送入蒸压釜进行抽真空,抽真空30分钟,釜内压力达到-0.04~0.06Mpa,开始向蒸压釜供气,使坯体达到养护要求的温度为175℃以上,这一过程叫升温阶段,一般大于1.5~2小时,升温阶段有大量的凝结水排出,要做好凝结合水的回收工作。第二是恒温阶段,就是使制品在养护要求的*高温度下保持恒温,恒温时间是按不同产品特性要求而定,时间长短对产品质量影响很大,不同产品其恒温时间也不同;恒温时间一般5-7小时,恒压在0.8-1.2Mpa。恒温阶段耗汽量很少,主要是补充蒸压釜漏气及散热损失。第三是降温阶段,降温阶段停止供气,使制品温度下降。此阶段降温不能过快,如果降温过快,将影响制品机构,影响制品强度。但是,降温也不能过慢,过慢也会影响产品的强度和产量,一般降温时间为100分钟左右,为了节约能源,降温阶段应进行釜间转汽,*后的低压蒸汽可以用来加热浆液,也可利用蒸汽引射器把釜内降温的低压蒸汽引射到开始升温的釜内。

待釜内压力降到0时,可以打开釜门,接通小车轨道,用慢动卷扬机把成品车拉出,而后再把待蒸的坯料车拉入釜内。把出釜的产品用叉车运到成品料场,空蒸压小车和模底吊至回车线上,清理后推回到釜前停车线上,进行下一次工作循环。

上海蒙川加气砖生产工艺流程介绍

加气砖实际案例图

越南年产30万立方厂区规划效果图

加气砖样板线设备展示

原料

浇注

预养

切割

蒸压

加气砖样板线成品展示

专利证明