-

报价:10000元/套

-

工程价:

暂无

-

所在地:上海 上海市

-

更新时间:2015-04-08 14:53:40

-

信息有效期:永久

-

-

登录后查看联系信息

立即登录

-

询价留言

免费索取技术资料

详情介绍

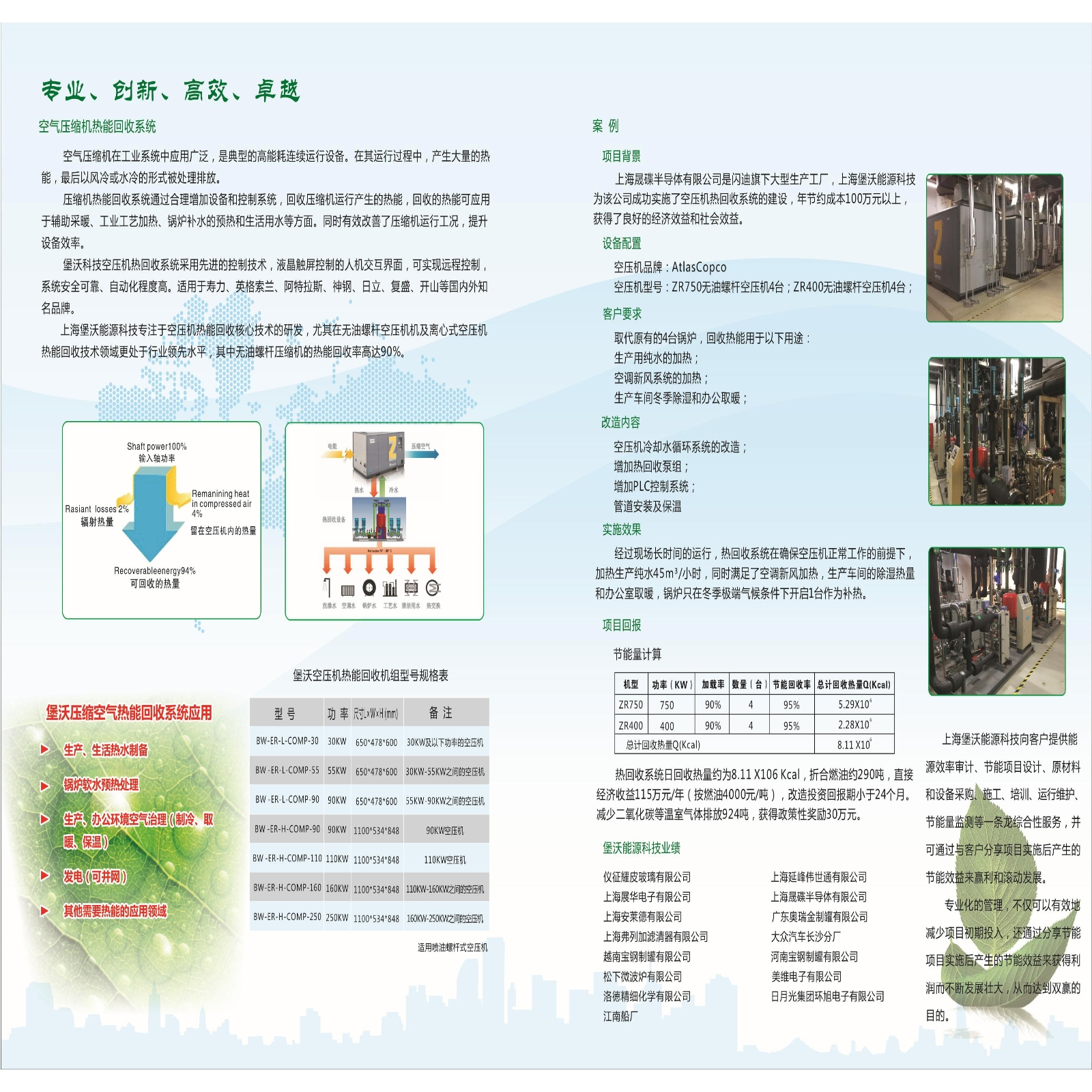

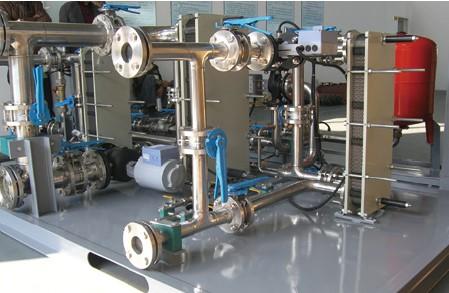

压缩空气系统是很多工业系统中的重要组成部分,也是典型的高能耗连续运行设备。由于气体绝热压缩过程必然产生大量热量,而一般热力过程的内能变化远大于机械能变化,因此这部分热量占据了压缩机输入电能的大部分。压缩空气用户一般只使用气体机械能,剩下的热能通常在冷却环节被处理排放掉,造成能源的浪费。因此这部分热量的回收利用对节能减排具有重要意义。

一般压缩空气在工业生产中占据工厂总耗电量10~20%,有些工厂甚至高达35%。因此,压缩空气系统的节能在我国正成为一个亟需研究的重要课题。一般压缩空气系统能耗的96%为工业压缩机的耗电。我国工业压缩机的耗电量2006年1800亿千瓦时,2007年高达2000亿千瓦时,约占全国总耗电量的6%。而GDP为我国1.6倍的日本的工业压缩机耗电量仅为400亿千瓦时。这说明我国在调整产业经济结构的同时,还需大力提高压缩空气系统的能源利用效率。

当前,我国气动用户在气动技术使用中存在效率偏低、浪费严重、欲实施节能也无从下手和缺乏经验等问题。根据2002年日本流体动力工业会的调查,日本各企业实施节能后,气动能耗减少了10~30%。其中,日本SMC公司在日本给100家以上企业做了气动节能提案,*多减少60%,总计节省金额折合人民币1.5亿元。

一般而言,对压缩空气系统可采用的节能措施如下:1)压缩空气的产生:压缩机的合理配置与运行,供给压力的降压及运行模式优化,压缩机与空气净化设备状态的日常管理等。2)压缩空气的传送: 泄漏的日常点检与*小化,接头处的压损改进,管网节点配置的合理化,耗气量分配的监测与日常管理等。3)压缩空气的使用:气力输送中压力及流量的合理化,机器非工作时供气的停止,分压供气,气缸驱动回路及驱动速度的改进,测量管路的*短化等。

压缩空气系统的总的投入成本包括三大部分,即设备基本建设成本、设备日常运行维护保养成本和系统能耗成本。设备基本建设和日常维护保养的成本只占有压缩空气设备的整个寿命成本的很小部分,约占系统总成本的25%左右。而在通常运行情况下,压缩空气系统每年运行能耗成本约占系统寿命总成本的75%,可见压缩空气系统的节能直接关系到企业的生产成本和投资效益,从而影响企业在行业中的竞争力。

-

企业样本

更多>>

-

空压机余热回收系统

类别:能源回收设备

日期:2015-04-10

地址:上海市

查看

类别:能源回收设备

日期:2015-04-10

地址:上海市

查看

空压机余热回收系统

¥10000 元/套

空压机余热回收系统

¥10000 元/套