- 产品

- 样本

- 公司

- 图纸

- 论文

- 软件

|

|

|

|

|

|

|

|

|

|

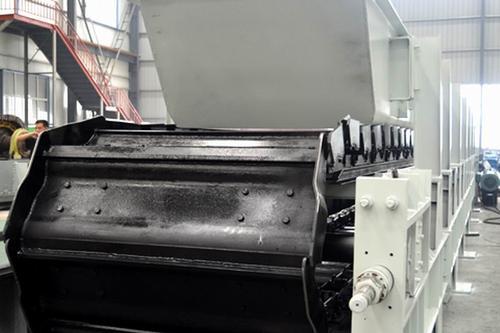

WB1250×1984板式喂料机

一、技术参数

规格 WB1250×19840mm

喂料粒度 24~240t/h

输送物料 石灰石

物料粒度 ≤600mm(*大边长)

喂料速度 0.016~0.16m/s

电动机型号 YVF2-200L2-6

电动机功率 22KW

电动机转速 970r/min(变频调速)

减速机型号 KDAB360-200

减速机速比 i=200

制动器型号 YWZ-300/45

电机功率 0.12KW

布置倾角 α=25°

设备总重量 41t

二、板式喂料机的工作原理及结构

2.1工作原理

板式喂料机由电动机作动力,经过减速机、主动链轮装置,带动链板装置作连续均匀的低速运动,达到运送物料均匀喂料的目的。

2.2 基本结构

板式喂料机由头部驱动装置、尾轮装置、拉紧装置、链板装置及机架组成。

2.2.1 头部驱动装置:头部驱动装置是板式喂料机的动力及传动部分,它由电动机、减速机、主动链轮装置等组成。电动机采用变频调速,以满足工艺上调节喂料的要求。喂料机的主动链轮装置采用两只齿数为6的链轮带动两条片式链、槽板沿轨道运动。

2.2.2 尾轮装置:尾轮装置是喂料机的链板装置的改向部分,它由尾轮轴、两只尾轮、轴承组成。

2.2.3 拉紧装置:拉紧装置采用结构简单、安全可靠的螺旋拉紧装置。

2.2.4 链板装置: 链板部分由牵引链和槽板组成。牵引链采用耐冲击、运行平稳、工作可靠的片式链。槽板由12~14mm厚的钢板焊接而成,两边焊有8mm厚的钢板作挡边,用螺栓将其与牵引链紧固在一起。

2.2.5 机架:机架组件由机架体、头罩、下料口、栏板及托轮装置组成,机架体均由槽钢、角钢及钢板焊接而成,机架上设有三条轨道支承链板装置和物料(上分支)及两条轨道支承链板装置(下分支)。

三、板式喂料机的维修、保养、

3.1 维修

3.1.1 电动机出轴轴心线与减速器高速轴轴心线应同心,其歪斜应小于30′(无径向位移时),径向位移小于0.15mm(无歪斜时),轴向位移应小于±1.5mm。

3.1.2 减速机低速轴轴心线与中间转动装置轴心线应同心,其歪斜应小于1°(无径向位移时),径向位移小于1.9mm(无歪斜时)。

3.1.3 中间转动装置与主动链轮装置轴心线应平行,其不平度允差<0.5mm。

3.1.4 机架中心与板式喂料机的纵向中心线要求重合,其偏移值≤2mm。

3.1.5 主动链轮轴轴心线对板式喂料机的纵向中心线要求垂直,其垂直度允差(在每米长度上)≤1mm;两链轮间横向中心线与办事喂料机的纵向中心线的偏移值1.2mm。

3.1.6 主动链轮轴轴心线和尾轮轴轴心线应水平,其水平安装误差≤1mm。

3.1.7 调节拉紧装置,使两牵引链初张力均衡适度,两侧应同步调整,力求尾轮轴轴心线与整机中心线处在垂直状态,以保证链轮和牵引链的正常啮合和稳定运行。

3.2 维护保养

3.2.1 给料粒度应控制在规定的范围内。

3.2.2 不得使大块物料直接冲击槽板,严禁在喂料机上进行二次爆破和冲砸破碎大块。在进大块物料前应先在料仓部分槽板上倾倒一层碎料后再向料仓内装料。

3.2.3 电动机调速应从低速到高速或高速到低速逐步调整,不应在瞬间从低速到高速或高速到低速转换。

3.2.4 减速机在开始运转300h后,必须更换新润滑油。此后每运转2000h更换一次油。其它各润滑点也应定期拆洗加润滑油。

3.2.5 在正常工作情况下,板式喂料机各零部件运转应平稳、无冲击、振动和漏油现象,*高油温不超过80℃,温升不超过60℃,工作过程中当发现油温显著升高且超过90℃,以及产生不正常的振动和噪声时,应停止使用,检查原因,排除故障后再用。

板式喂料机

¥25 元/台

板式喂料机

¥25 元/台

板式给料机结构组成及制作规范

¥630000 元/台

板式给料机结构组成及制作规范

¥630000 元/台

WB1250板式喂料机

¥8.5 元/台

WB1250板式喂料机

¥8.5 元/台

红土镍矿新型板式喂料机结构描述

¥225000 元/台

红土镍矿新型板式喂料机结构描述

¥225000 元/台

图文解析板式给料机运行部件结构组成

¥200000 元/台

图文解析板式给料机运行部件结构组成

¥200000 元/台

板式给料机在印尼红土镍矿开发系统中的应用

¥300000 元/台

板式给料机在印尼红土镍矿开发系统中的应用

¥300000 元/台

带式混凝土布料机上料系统结构介绍

¥3820000 元/台

带式混凝土布料机上料系统结构介绍

¥3820000 元/台

板式给料机

¥6500 元/台

板式给料机

¥6500 元/台

板式喂料机在津巴布韦石料生产线的应用

¥420000 元/台

板式喂料机在津巴布韦石料生产线的应用

¥420000 元/台

板式给料机供货范围明细

¥225000 元/台

板式给料机供货范围明细

¥225000 元/台

江苏联源板式喂料机结构创新措施

¥325000 元/台

江苏联源板式喂料机结构创新措施

¥325000 元/台