- 产品

- 样本

- 公司

- 图纸

- 论文

- 软件

|

|

|

|

|

|

|

|

|

|

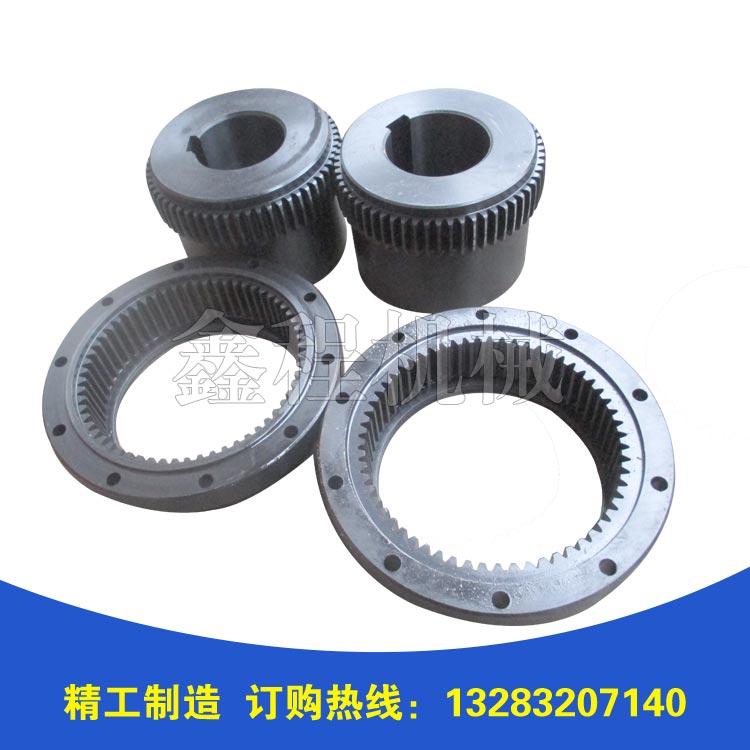

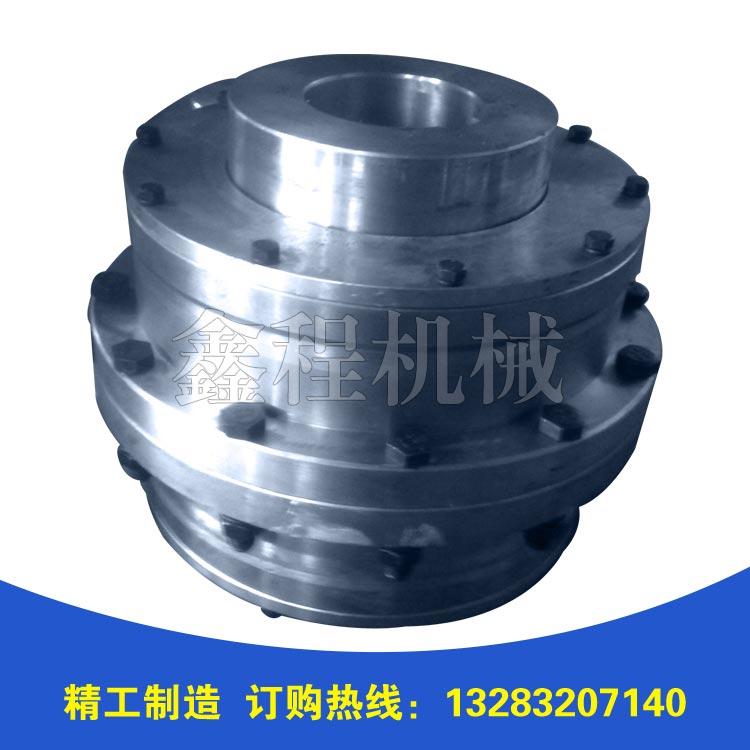

GCLD7型鼓形齿式联轴器采用齿部高频淬火,确保了齿的耐用度。 鼓形齿联轴器的特点:承载能力强,传动效率高,在相同的内齿套外径和联轴器*大外径下,鼓形齿式联轴器的承载能力平均比直齿式联轴器提高15~20%,传动效率高达99.7%。鼓形齿式联轴器角位移补偿量大。当径向位移等于零时,直齿式联轴器的许用角位移为1°,而鼓形齿式联轴器的许用角位移为1°30',提高50%。鼓形齿式联轴器在相同的模数、齿数、齿宽下,鼓形齿比直齿允许的角位移大,鼓形齿面使内、外齿的接触条件得到改善,避免了在角位移条件下直齿齿端棱边挤压,应力集中的弊端,同时改善了齿面摩擦、磨损状况,降低了噪声,维修周期长,外齿套齿端呈喇叭形状,使内、外齿装拆十分方便.

高速鼓形齿联轴器

高速鼓形齿联轴器的工作转速在以上,其运动特性、侧隙计算法等大体上均与低速鼓形齿联轴器的计算方法相同,但它有自己的特点。在动力传动系统中,高速鼓形齿联轴器采用动压滑动轴承,各支承点的*小油膜厚度在周向位置上各不相同,因而运转时轴线的偏斜难以避免。高速鼓形齿联轴器应具有较高的挠性,它将传动系统联成一体,并能抑制由联结产生的各种有潜在危险的动态力。

1.结构

设计性能优良的高速鼓形齿联轴器,在结构上应满足如下要求.减轻鼓形齿联轴器的重量,以减轻轴承端惫挂力矩,这可提高传动系统的横向固有频率,增大临界转速;??? (2)将鼓形齿联轴器的不平衡程度减至*低限度,以降低横向离心振幅;??? (3)在确保系统不发生扭转共振的条件下,可降低鼓形齿联轴器的扭转刚度(增大挠性)。 欲满足上述条件,就必须缩减鼓形齿联轴器的尺寸,以减轻鼓形齿联轴器的重量和悬挂力矩,但由此会引起鼓形齿联轴器的应力增大。所以需要提高材料的强度。同时,齿轮分度圆直径的减小,会使鼓形齿联轴器所传递的轴向力增大,在推力轴承的设计中必须充分考虑这一因素。高速鼓形齿联轴器的破坏形式大部分均为轮齿磨损。为此,应设计优良的润滑系统,在选材和热处理方面也应十分重视。

2.分类

按浮动零件的结构型式,可将鼓形齿联轴器分为外齿浮动式和内齿浮动式等两种。此外,为了在不移动被联机械的情况下装拆鼓形齿联轴器,可将上述两种结构类型演化设计成外齿隔套式和内齿藻套式等。3.制造、安装精度及动平衡??? 高速机组转子的稳定性极为重要,它要求鼓形齿联轴器具有较高的精度,并进行精确的动平衡。一般要求外齿精度达到6级,内齿精度达到7级。零件的径向跳动和轴向跳动都要限制在很小的范围内,以确保将潜在的不平衡程度降到*低限度.??? 主要零件需进行平衡,对轴向长度较短的零件,允许仅作静平衡。轴向长度较长的零件,应作动平衡,鼓形齿联轴器组装后要作整体动平衡。

4.润滑

良好的润滑是鼓形齿联轴器安全可靠运行的必要保证,也是减缓磨损、提高鼓形齿联轴器使用寿命的重要途径口 .速鼓形齿联轴器通常采用润滑抽润滑,齿面要求连续润滑,润滑油排泄应通杨,否则齿面泪度会升高并将积存水分和污垢。润滑油藉经高精度滤油器过滤,滤清度小于10um。某些重要的高速鼓形齿联轴器还可采用集油槽孔的结构,即在外齿轮轴孔内加工出集油槽,在外齿轮齿梅底部钻出与集油槽相通的油孔,利用鼓形齿联轴器高速运转产生的离心力,将油液喷人内外齿啮合处,使其得到充分润滑

5.材料和热处理

中低速鼓形齿联轴器的材料通常采用ZG45 热处理为调质。高速鼓形齿联轴器运转时应力很大,因此其材料应选用高强度合金钢。??? 鼓形齿联轴器齿面损伤形式可归结为胶合、点蚀、齿表面变形及磨料磨损四种形式。为减缓损伤,可以在选材和热处理方面采取如下措施:(1)内、外齿零件选用不同的材料,可以防止齿面胶合和减轻磨料磨损。

(2)若相啮合的内、外齿齿宽长度不等,为防止产生压痕和台肩,齿宽较长者的齿面硬度应取得较大。(3)齿面硬化可以减轻磨料磨损,提高耐磨性,但是过分提高齿面硬度并非有利,有时会造成齿面硬化层剥落而使齿轮失效。齿表而硬化的常用办法为淬火和氮化,由于齿面氮化后对提高耐磨性有较明显的效果,而且零件氮化后变形很小,因此常用氮化法来提高齿面硬度。

专业订制异型天车起重机用GCLD7型鼓形齿式联轴器

¥170 元/套

专业订制异型天车起重机用GCLD7型鼓形齿式联轴器

¥170 元/套

稳定性高ML型梅花形弹性联轴器泊头鑫程机械

¥170 元/套

稳定性高ML型梅花形弹性联轴器泊头鑫程机械

¥170 元/套

品质优NL型全尺寸尼龙内齿圈弹性联轴器

¥170 元/套

品质优NL型全尺寸尼龙内齿圈弹性联轴器

¥170 元/套

精品推荐各种梅花形弹性联轴器

¥170 元/套

精品推荐各种梅花形弹性联轴器

¥170 元/套

厂家推荐十字滑块联轴器泊头鑫程机械

¥100 元/套

厂家推荐十字滑块联轴器泊头鑫程机械

¥100 元/套

热销弹性联轴器泊头鑫程机械

¥100 元/套

热销弹性联轴器泊头鑫程机械

¥100 元/套

卓越品质液力联轴器泊头鑫程机械

¥100 元/套

卓越品质液力联轴器泊头鑫程机械

¥100 元/套

好材料膜片联轴器泊头鑫程机械

¥1210 元/套

好材料膜片联轴器泊头鑫程机械

¥1210 元/套

使用寿命长液力联轴器泊头鑫程机械

¥110 元/套

使用寿命长液力联轴器泊头鑫程机械

¥110 元/套

质保一年弹性联轴器泊头鑫程机械

¥100 元/套

质保一年弹性联轴器泊头鑫程机械

¥100 元/套

交货及时经久耐用JS12型蛇形弹簧联轴器

¥180 元/套

交货及时经久耐用JS12型蛇形弹簧联轴器

¥180 元/套