- 产品

- 样本

- 公司

- 图纸

- 论文

- 软件

|

|

|

|

|

|

|

|

无疏水阀闭式高效蒸汽冷凝水回收装置研发背景

冷凝水的热量与价值蒸汽的热能有显热和潜热两部分组成,通常使用蒸汽作为热源间接对物料加热的换热器其主要是利用了蒸汽所含的潜热,蒸汽换热后释放潜热冷凝还原成等温的饱和冷凝水。冷凝水是热的不良导体,需要及时的从换热器内排除,但这部分冷凝水的利用价值很高

蒸汽冷凝水回收装置现状

长期以来,油脂因其工艺用能复杂的特殊性,蒸汽使用和冷凝水回收一直都面临着对无法避免的矛盾体——节能与换热,导致蒸汽浪费严重、冷凝水回收困难。表现在以下几个方面:使用疏水阀无可避免蒸汽漏气率3%~10%。疏水阀是疏水阻汽的机械产品,各种型号和品牌的疏水阀都很易出现问题,原因如下:

1. 因管道中污垢、水垢及铁锈进入内部,导致排气孔和变动部件被堵塞或卡死,

2. 因安装不当引发水锤、冰冻,

3. 长期使用磨损失效。

疏水阀损坏时:

Ø 若处于关闭状态,冷凝水输出会立即中断,可以停车检修(影响生产),或使旁通处于常启状态,部分蒸汽热能没有充分释放就被排放。

Ø 若处于全开或半开状态,对输出无碍,但处于跑“汽”状态。

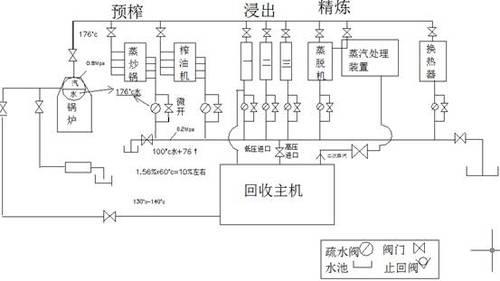

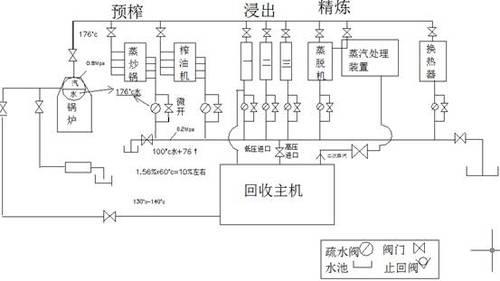

疏水阀使用现状全部100%正常运行(漏汽率≤3%)10%泄漏超标(漏汽率>5%)60%严重泄漏(漏气率>10%30% 所以,回水管网中排出的乏汽,不仅是冷凝水析出的二次闪蒸汽,还有相当一部分来自于没有充分做功的、“高价”的原蒸汽!换热设备群组疏水,容易“憋”水、形成“气阻”,影响换热效率,需开旁通解决,造成部分蒸汽的浪费。油脂行业物料需多层换热加工,构造复杂,蒸炒锅、平板烘干机、榨油机、调质塔、气流烘干机等换热设备采用多路进汽多路回水共用一个疏水阀的群组疏水方式,这样容易造成设备“憋”水、形成“气阻”,影响蒸汽传热,物料不容易加工,降低换热效率。如图所示:

在实际生产过程中,操作工为了解决设备“憋”水、“憋”气的问题,通常采用开旁通的操作方法,开了旁通就导致部分未充分做功的蒸汽随之排出;不开旁通换热效率下降,物料不容易加工;这种节能与换热相矛盾的操作普遍存在于食用油加工行业。日积月累,这种矛盾操作带来的蒸汽浪费造成的经济损失也是非常惊人的。冷凝水泵送汽蚀,高温输送困难,导致余热回收率不及,冷凝水高值低用。冷凝水泵一直存在高温输送泵送汽蚀的难题,一般冷凝水泵高温输送2~3个月即因为严重汽蚀导致损坏,用汽企业冷凝水回收通常采用常压开式回收,锅炉补水温度一般在70℃左右,在冷凝水回收利用过程中,回收管路的一端始终与大气相通。如图所示:

开式回收系统的热能浪费:

•疏水阀损坏失效及群组疏水开旁通造成的蒸汽3%~10%的泄漏无可避免。

•由于开式系统在回收利用过程中,始终与大气相通,不可避免地造成大量的闪蒸汽对空排放。

•由于高温输送导致冷凝水泵泵送汽蚀容易损坏,回收的冷凝水温度一般在70℃左右。冷凝水的高温热能没有充分回收利用。

总得来讲,开式回收余热回收利用率不会超过40%;软水回收率一般在70%左右;冷凝水由于与大气的O2和CO2,未能有效保留冷凝水的品质,冷凝水高值低用。回收技术不合理,影响生产,使得蒸汽冷凝水回收不能完全高效利用。 食用油工艺用能工况复杂,换热设备用汽压力高低差异大,有0.6MPa、、0.3MPa,还有单台设备用汽压力波动在0.05MPa—0.2MPa的,压力不同温度变化很容易让冷凝水析出闪蒸汽,再加上种种原因造成的新鲜蒸汽泄漏,如果要提高余热的品位就要封闭正压回收,回收系统压力高了,高低压力无法平衡,回水就会相互干扰,影响压力低的换热设备冷凝水排放,设备“憋”水,换热差,影响生产,严重的还会导致食用油浸出车间的**长管蒸发器无法工作。导致国内不少企业做了回收,但因为管网设计、回收技术不合理、各路冷凝水的温度及压力不能很好的平衡、,即使冷凝水回收了,但降压析出的闪蒸汽和泄漏的新鲜蒸汽对空排放或者通过间接式冷凝器把这部分热焓品位极高的二次蒸汽冷凝。

所以,一旦选择不合理的冷凝水回收产品,既损失了大量的新鲜蒸汽,又造成热污染,而且回水管线内积“汽”,导致系统疏水不畅,影响生产停用,给用户带来节能投资的遗憾及选择的后遗症。

无疏水阀闭式高效蒸汽冷凝水回收装置概述

亿通达蒸汽节能方案,分无疏水阀高效闭式蒸汽冷凝水回收系统与热泵式蒸汽节能系统两种解决方案,能根据用户的实际情况和需求结合并用或分开单用。

其中,无疏水阀高效闭式蒸汽冷凝水回收系统经过上百家用户的成功应用,彻底颠覆了高低压力不同的多路冷凝水不能并网封闭回收的历史,整个系统没有水汽泄漏点,疏水畅通,换热始终处于一个*佳状态,实现了冷凝水高温锅炉补水,闪蒸汽被提取有效利用,彻底解决了蒸汽系统换热与节能相矛盾的难题,是一次蒸汽节能突破性的技术革命!

无疏水阀闭式冷凝水回收机组是我公司科研人员克服换热设备群组疏水共用一个疏水阀,导致生产过程中设备存水、节能与换热相矛盾的难题而研发的。该回收机组采用微压差微过冷输送的原理,取缔了传统的每单台设备配备一个疏水阀和旁通的疏水方式,通过汽液分离、乏汽提取、蒸汽微小液滴处理及汽液两相引流等技术将回收机组设计成一个大型的系统集中疏水器,同时,克服了水泵高温输送泵送汽蚀这一世界难题。

产品优势:

在提高生产效能的基础上将蒸汽冷凝水完全回收利用,投资可一次到位!

无疏水阀闭式高效蒸汽冷凝水回收装置设计理念

我们基于什么原则研发产品?

l 致力于*大程度的解决换热与节能相矛盾的问题,使系统的换热效率始终处于*佳状态。

l 致力于*大程度的将蒸汽的余热余压回收利用。

l 致力于*大程度的实现系统操作运行的高效率化。

从一开始,我们产品设计的出发点就和其他产品完全不同!我们为您考虑的更多!

目的决定方法,方法决定成果。

作为用户的您,在享受巨大的节能收益的同时,还能提高系统运行效率,促进生产。

无疏水阀闭式高效蒸汽冷凝水回收装置工艺流程

我们的系统是如何为您工作的?

1. 所有的换热设备不使用疏水阀,设备中的空气和蒸汽中的不凝性气体即有即排;

2. 采用微压差微过冷输送原理系统集中疏水;

3. 设备内换热后产生的高温冷凝水正压汇集到系统集中疏水器内(回收机组安放在浸出车间附近);

4. 通过汽液引流装置和蒸汽热能提取装置将回收到系统集中疏水器内的部分热能提取,以蒸汽的形式打入蒸脱机代替原供直接汽使用;

5. 同时,通过高温封闭循环技术将剩余的130℃±10℃的冷凝水直接打入锅炉汽包循环利用。

整个系统没有水汽跑、冒、滴、漏、排泄漏点,热能回收完全高效利用,节能显著。

无疏水阀闭式高效蒸汽冷凝水回收装置节能效果及理论分析

节能效果

作为用户的您,会享有什么样的节能效果?直接效益★节省燃料10%~20%(与开式回收相比)详见节能原理★节省用水20%~30%详见节能原理

间接效益★提高换热效率,缩短加工时间。无疏水阀疏水,群组疏水的换热设备不

“憋”水,无气阻,设备的温度提高

10℃。★降低溶耗,提高产品质量。锅炉高温补水,锅炉运行压力波动小,供

汽压力恒定,易于调节蒸发温度,不仅溶

耗降低,而且油、粕质量提高。

★增加锅炉出力,减轻锅炉供给负荷。•锅炉高温补水,单位时间内蒸发量增加;

•二次蒸汽提取再利用,同等生产负荷下

减少原供蒸汽供给量。★降低系统维护、保养、使用成本。疏水阀属于易损件,平均1~2年更换一

次。★降低工人劳动强度,改善工作环境•节省燃料,减少上炉除灰的工作量;

•锅炉补水时间延长,由原来4~5分钟延

长至20~30分钟一次;

•系统全封闭循环,无水汽泄漏点,消除

热污染和噪音。社会效益★保护地球环境,减少有害气体排放。节约一吨煤就相当于减少2.6吨CO2及

SO2等有害气体排放。

节能原理

我们说的每一点都有据可依!

l 不使用疏水阀,系统集中疏水,解决蒸炒锅、平板烘干机等设备“憋”水、“憋”气的问题,换热畅通。

ü 经实际测量:同等压力下,设备的温度提高10℃左右。

l 二次闪蒸汽提取打入生产中利用越完全节能效果越好。

ü 经实际计量:同等生产负荷下,减少原供蒸汽使用10%左右。

l 根据《锅炉操作手册》,锅炉供水温度每提高10℃,锅炉节煤1.56%。

ü 经实际计量:130℃±10℃高温锅炉补水

l 系统全封闭循环,输出多少间接蒸汽可回收等量冷凝水

ü 经实际计量:冷凝水价值的有效回收利用率高达97%,节约锅炉用水量、水处理费用、减少排污带来的燃料节省。计算公式作为用户的您,为什么可以获得如此高的节能比例?真的吗?如何计算的?理论依据是什么?

设锅炉日输出蒸汽量为M,食用油行业直接蒸汽使用量为10%(不可回收),则可回收的冷凝水量为90%;设备平均用汽压力一般为0.5MPa;疏水阀的漏汽率5%;则:计算公式如下: 可回收的总热量:Q=cm(t2-t1)+mAn 公式说明:c 水的比热1大卡/千克.℃

m 90%M单位千克

t2 0.5Mpa下的饱和冷凝水温度159℃

t1 开放式回收冷凝水的温度70℃

n 疏水阀漏气率5%

A 632大卡/千克(0.5Mpa下蒸汽的全热)

Q=1×90%M×(159—70)+90%M×632×5%

=108.54M大卡

节能百分比

=Q÷632M(蒸汽总热量)×100%

=108.54M÷632 M×100%

≈17%注:该数据为理论参考数据,实际节能比例的高低要视用户改造之前蒸汽漏排程度、锅炉实际补水温度、运行压力等用汽工况而定,根据我公司上百家食用油行业采用该方案后达到的效果总结,该方案实际达到的节能效果与直排相比节能在20%~30%,与开式回收系统相比节能高出10%~20%。

无疏水阀闭式高效蒸汽冷凝水回收装置经济效益分析

作为用户的您,为什么3——6个月可以收回投资?

设锅炉每天烧煤10T,如果每天可以节能15%,则每天可节省煤1.5T,以800元/吨的价格计算,则一个月可节省燃煤费用:

1.5T*800元*30天/月=36000元/月

所以,一般公司3-6个月可以收回投资,并且可以一次投资到位。

无疏水阀闭式高效蒸汽冷凝水回收装置六大核心技术

我们拥有多项专有技术,在蒸汽节能领域是相当专业的!排空气破真空技术可以将积聚在设备内的空气和蒸汽中的不凝性气体有效排除,消除汽阻现象提高蒸汽传热效率,设备升温快,物料容易加工。无疏水阀系统集中疏水技术系统集中疏水,取缔每单台设备配备一个疏水阀的疏水方式,可以从根本上解决采用群组疏水设计的换热设备疏水彻底、及时、设备不存水、疏水畅通,解决了加热效果差经常开旁通带来的节能与换热相矛盾的问题,且将疏水泄漏的乏汽全部回收利用,将疏水的漏气降至“零”。高低压多路共网回收技术蒸汽换热系统在实际运行中,由于各支路用热设备不同,冷凝水回水压力差别较大,若流入同一闭式冷凝水回收机组时,会造成回水相互干扰,甚至无法回收低压冷凝水回水,只能根据压力不同设置多台回收机组,造成初投资和运行费用的提高。冷凝水高低压多路共网技术采用微压差微过冷高低压分路输送、汽液两相引流、系统集中疏水,解决压力差别多路共网回水相互干扰的问题,压力不同的各路冷凝水均能回到闭式冷凝水回收机组。汽液两相引流自动闭锁阻水技术可以将回收机组内的汽态部分与液态部分有效分离导入各自输送路径,并有效防止若冷凝水疏水不及水位窜高影响二次蒸汽提取利用。二次蒸汽提取处理技术可以将系统疏水泄漏和蒸汽调压过程中析出的二次闪蒸汽有限提取,打入生产中一次性利用。且因特殊加工工艺对蒸汽的干燥度有一定的要求,这部分蒸汽需要干蒸汽,含水率越低越好,该技术可以有效消除蒸汽中所含的微小液滴水分,确保提取蒸汽的干燥度,根据客户的需要提供合乎要求的蒸汽。高温防汽蚀技术(该部分涉及核心技术略)有效解决冷凝水高温封闭循环的泵送汽蚀问题,可以确保长期处于高温工况(≤200℃)的水泵高效运行。

无疏水阀闭式高效蒸汽冷凝水回收装置六大亮点

您不得不选择我们的理由可不止这些!

l 不使用疏水阀系统集中疏水,可实现高低压差别大的用汽设备多台共网密闭回收,疏水畅通,彻底解决群组疏水设备换热效率和节能相矛盾的问题;

l 二次蒸汽提取再利用,高温水封闭补水,节能效果显著优于其他产品;

l 采用专门设计的防汽蚀装置,彻底解决水泵汽蚀难题,确保回收机组运行高效化;

l 不需要改变加工工艺,与用户现有回水系统并联可自由切换,便于维护,有利生产持续性;

l 一次投资即可到位,回收期3~6个月。

l 可适用各种用汽工况节能技改。

作为用户的您,可以放心的交给我们了!

无疏水阀闭式高效蒸汽冷凝水回收装置选型

无疏水阀闭式高效蒸汽冷凝水回收主机代号:WSB—QT—(型号),“T”为锅炉吨位。

▶根据水泵选型不同,可分为:

I型:密封采用机械密封的卧式叶轮泵

II型:密封采用专用盘根环的立式叶轮泵

▶根据水泵运行方式不同,可分为:

A型:受液位信号控制,间歇式运行

B型:变频调速,连续运行

▶根据主机材质不同,可分为

T型:普通碳钢型

S型:不锈钢型

▶根据控制柜等级,可分为:

P型:普通型(不含PLC)控制柜

K型:带可编程控制器型控制柜

凝结水回水爬高器

¥10000 元/个

凝结水回水爬高器

¥10000 元/个

节能型减温器

¥10000 元/个

节能型减温器

¥10000 元/个

废汽生水加热器加热器

¥9999 元/个

废汽生水加热器加热器

¥9999 元/个

无疏水阀高低压闭式冷凝水回收

¥10000 元/个

无疏水阀高低压闭式冷凝水回收

¥10000 元/个

气动冷凝水回收设备

¥10000 元/个

气动冷凝水回收设备

¥10000 元/个

电动冷凝水回收装置

¥9988 元/个

电动冷凝水回收装置

¥9988 元/个

凝汽器智能在线自动清洗系统

¥100000 元/个

凝汽器智能在线自动清洗系统

¥100000 元/个

烟台亿通达超大排量书疏水器 疏水阀工作原理

¥10000 元/个

烟台亿通达超大排量书疏水器 疏水阀工作原理

¥10000 元/个

无疏水阀闭式高效蒸汽冷凝水回收装置

¥7 元/个

无疏水阀闭式高效蒸汽冷凝水回收装置

¥7 元/个

亿通达DLR高温高压立式多级离心泵

¥3000 元/个

亿通达DLR高温高压立式多级离心泵

¥3000 元/个

亿通达电动式冷凝水回收机

¥25000 元/个

亿通达电动式冷凝水回收机

¥25000 元/个