- 产品

- 样本

- 公司

- 图纸

- 论文

- 软件

全玻璃幕墙及点支式幕墙是继隐框玻璃幕墙之后,又一种新型的幕墙型式,由于该型式幕墙摒弃了隐框幕墙的分格小、承力构件多以及通透效果较差等缺点,自九十年代起被逐步地运用于酒店大堂、大型商场和写字楼的外墙,近几年来使用量呈明显增加的趋势,立面设计朝大跨度、大分格方向发展,目前国内已建*大跨度已达30米以上。

瑞高幕墙装饰从事建筑幕墙门窗性能检测工作已有十来年的历史,在大量的抗风压试验中发现,带玻璃肋支撑体系的点支式幕墙、全玻幕墙,在肋板强度、刚度均满足规范JGJ102-2003的设计要求的情况下,仍然常常出现的破坏现象,其破坏现象主要有两种:一是在风荷加载不足设计承载能力一半的情况下发生肋板因承载能力失效而破碎的现象;二是肋板支座处结构胶发生粘结破坏而整体被风吹倒的现象。导致玻璃肋支撑体系的点支式幕墙、全玻幕墙承载能力出现非预期降低的影响因素是什么?本文进行以下分析。

2. 破坏原因分析

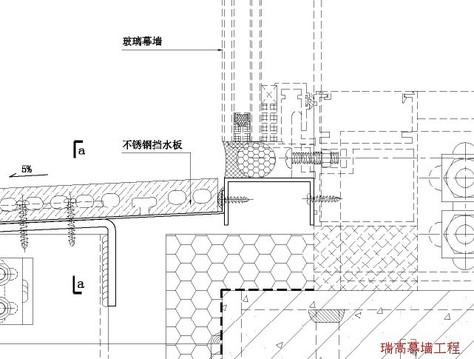

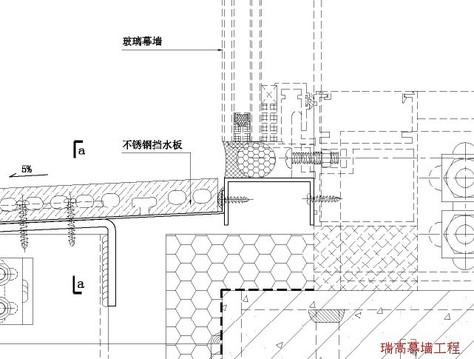

由于规范(JGJ102-2003)对点支式幕墙、全玻幕墙肋板端部的支承型式没有提出明确的规定和要求,造成在工程实际中,我们可以见到各种各样体现设计者理解的支承型式,其承载能力良莠不齐,从大量的工程调查和试验实例中,笔者总结出具有代表性的两种,如图2所示a型和图3所示b型,这两种型式分别代表“端部搭接承力”和“胶体承力”两种承力模式,这两种模式的传力途径及典型的破坏形式详见表1。

从表1我们可以看出,a型为端部搭接承力,面板传向肋板的荷载,通过支座槽口对肋板端部的支撑,传递给主体结构,该种传力模式俗称“硬碰硬”,在工程现场调查中,我们发现玻璃肋板与支座槽口之间的缝隙处,仅采用在表面用一层厚度仅2mm-5mm的密封胶盖面,这种做法符合规范(JGJ102-2003第7.1.2条)的要求,但这种做法却没有解决玻璃肋板与槽钢之间“硬碰硬”的问题,由于槽口型材的前后两端封口的制作,是由施工单位在现场电焊完成的,往往在封板处留下毛刺,焊疤,同时由于现场制作的原因,封板与肋板侧面也很难保持平行。正是这些方面的不足,当玻璃肋板受力支撑在槽口封板处时,因肋板玻璃“应力集中”而产生强度提前失效的后果。这是a型节点破坏的原因之一;另外一种情况是,有些工程在该处节点上解决了应力集中的问题后,仍发生肋板强度失效的现象,这种情况出现的原因主要在规范本身,因为规范JGJ102-2003针对玻璃肋板的设计仅提出了对肋板的跨中横截面的应力、挠度进行验算的要求,并未对肋板在支座端剪力作用下,提出进行承载力验算的要求(详见(JGJ102-2003第7.3),这就造成了设计者忽视这方面的安全问题,给这类幕墙留下了安全隐患 ,这类情况往往在常规设计中不易出现破坏,但在大层高,大跨度的肋板设计中,问题就会突出显现,这是a型节点破坏的原因之二。

b型节点为胶体承力,面板传向肋板的荷载,通过胶体的传递传给支座,*后传给主体,这种传力模式与a型正好相反的,可称为“柔性传力”,从b型节点中可以看到,要真正实现“柔性传力”有两个条件, 一是胶体粘结强度大于肋板传来的荷载应力,二是肋板在支座槽口中应有足够大的位移空间,以保证胶体在受力变形导致玻璃肋板移位的情况下,不致于造成肋板与槽口封板接触,而出现“硬碰硬”。b型节点的破坏情况均与不满足这两个条件有关,要么是发生胶体承载力不足,胶体撕裂破坏,要么是发生由于预留变位空间不足,导致肋板与槽口封口板“硬碰硬”而造成应力集中破坏,产生b型这两种破坏的*主要原因,我们认为与a型相同,也应归于设计规范本身的欠缺。