- 产品

- 样本

- 公司

- 图纸

- 论文

- 软件

|

|

|

|

|

|

|

|

|

|

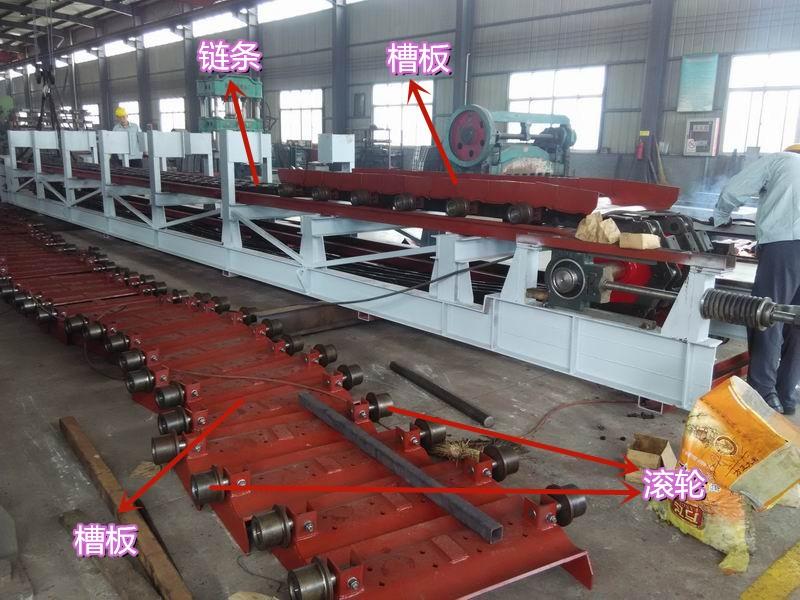

板式给料机运行部件结构组成

运行部件是板式给料机的关键部件,在设计与制造技术上均采用了较新的技术。其牵引链条与承载构件分开,加上采用适宜的节距,保证了啮合与运行的平稳。

板式给料机运行部件由牵引链条,承载构件行走滚轮和输送槽板等组成。

一)牵引链条

牵引链条也称套筒滚子链,按ISO1977/1—1976设计,符合GB8350—87标准规定。主要零件选用了低合金结构钢,并施以一定的热处理手段,有利于提高制造质量,能有效地提高使用寿命。

板式给料机链条的作用

1、通过链条与链轮之间的作用,来完成对物料的输送。

2、通过链条对链板进行固定及支撑。

链条节距系列有200mm,250mm,315mm,400mm。输送链条要进行强度试验,其破断负荷不能小于负载牵引力的7倍,输送链的长度公差,在3m左右链长的测量范围内,为链条名义长度的0.25%

链条材质:合金结构钢链

型号:160.200.250等

销轴材质:40Cr、

链板材质:40Mn

处理方式:淬火后中温回火

表面硬度:HRC36~42

二)行走滚轮

承载构件——滚轮采用了滚动轴承结构,有利于减小运行阻力,减少动力消耗。该结构型式便于维护。

滚轮由支承座和槽板固定,滚轮在轨道上滚动,带动槽板和槽板上的物料运动。

滚轮轮体材料:45#优质碳素钢

热处理方式:表面高频淬火

表面硬度:HRC45-50

三)输送槽板

槽板的作用

1.当矿石掉落到槽板上时,槽板对矿石起到支承作用。

2.当给料机运转时,槽板对矿石起到向前拖动的作用。

3.1输送槽的设计采用了合理的底隙与侧隙保证了底板的交迭和侧板的重叠,能有效地防止物料的散漏现象。

3.2板式给料机槽板结构和材质说明

槽板为圆弧搭接式(OK板),采用低合金钢板组焊而成,强度高、耐磨损、不漏料,输送槽底板厚度≥10-16mm、3000吨油压机通过模具压制成型,提高了整体的刚度、强度及耐磨性,延长使用寿命。槽板互相搭接,工作时不漏料,具有更大的承载能力.

槽板的材质不低于Q235、槽体交迭部位的间隙不大于3mm、槽体焊接后消除应力。

底板材质通常为16Mn

加工方式:双圆弧形、冷压成型

处理方式:两侧支板表面高频淬火

表面硬度:HRC 40~45

3.3槽板的制造要求有三点:

3.3.1、外形几何形状及尺寸准确,

3.3.2、与滚轮轴联接的U型轴座牢固且位置准确;

3.3.3、板式给料机加工过程中的变形控制。

料槽采用整体放样下料,在3000T油压机上一次模压成形,使每个槽板形状一致,并且组对及钻孔在组合模具上一次性完成,完全达到了图纸要求。另外,由于U形轴座易于歪扭变形,我们将U形改为“□”形,铣加工(与料槽)接合面后,一次性组装及焊接。为保证达到图纸要求,避免因轴座孔相对位置精度达不到要求,造成机子跑偏,甚至脱轨,须对轴座进行镗孔加工。同时为控制料槽变形,在制造过程中,加有工艺支撑筋.

四)板式给料机槽板使用注意事项

1.尽量放慢矿石下落的速度,减少对链板的冲击。(除对给料机链板进行维修外,应保证料仓有库位)

2.如发现槽板有严重变形,需要对槽板进行加厚及加强改造。

五)板式给料机运行机构具有如下优势

1、板式给料机有支座槽板上所设的滚轮是随有支座槽板—起运行的,当滚轮运行到机架上面时就可以对滚轮加油,有支座槽板运行至下部时,有支座槽板的重量支承在滚轮上,滚轮与轨道形成滚动摩擦。

2、链条设在两侧的非落料区段,避免了细小物料漏落到链条上。

3、无支座槽板上两侧板上设有便于起吊的通孔。

4、平板式槽板结构简单、制造容易、钢性好、抗弯能力强,能够承受大的冲击载荷。

板式喂料机在津巴布韦时产300吨碎石生产线的应用

¥450000 元/套

板式喂料机在津巴布韦时产300吨碎石生产线的应用

¥450000 元/套

GZV微型电磁振动给料机

¥45000 元/套

GZV微型电磁振动给料机

¥45000 元/套

鳞板输送机

¥178000 元/套

鳞板输送机

¥178000 元/套

WB800*5000板式喂料机

¥135000 元/套

WB800*5000板式喂料机

¥135000 元/套

WBL1250×18000板式喂料机

¥390000 元/套

WBL1250×18000板式喂料机

¥390000 元/套

2YK3672圆振动筛

¥165000 元/套

2YK3672圆振动筛

¥165000 元/套

SZZ1530自定中心振动筛

¥78000 元/套

SZZ1530自定中心振动筛

¥78000 元/套

槽式输送机

¥410000 元/套

槽式输送机

¥410000 元/套

WBZ2000*10000板式给料机输送带

¥870000 元/套

WBZ2000*10000板式给料机输送带

¥870000 元/套

新型密封板式喂料机技术研究

¥185000 元/套

新型密封板式喂料机技术研究

¥185000 元/套

板式给料机在移动破碎站的应用

¥182000 元/套

板式给料机在移动破碎站的应用

¥182000 元/套