- 产品

- 样本

- 公司

- 图纸

- 论文

- 软件

烤箱/电炉温度程序段控制器XM828P-D

使用说明

一、 概述

在工厂使用烤箱/电炉的实际生产应用中,经常需要对不同的工艺采用不同的温度程序段控制,由于程序段仪表的设置比较麻烦,现场工人操作起来有可能会出错,这样产品品质会受到影响。针对这种情况,我们推出如下解决方案:导轨式控制器XM828P-D + 触摸屏(以下4.3寸显示屏为例),能实现如下功能:

1.实现烤箱/电炉的升温、保温、降温工艺过程全自动。

2.工艺人员可以将几段程序编制成1条控温曲线,保存于触摸屏内,带密码保护功能,可一次性编制多条曲线。

3.具备断电记忆功能,查询已完成的工艺阶段。

4.现场操作人员需要调用某条温控曲线时,直接输入曲线序列号即可调用该条曲线,简单方便,杜绝错误发生。

5.具备多组历史数据记录功能。

6.具备同时显示多段温度及时间功能。

7.可扩展两路继电器信号输出,用于控制门开/关信号、风扇起/停信号

二、 技术参数

1.输入规格:

热电偶:K、S、R、N、E、J、B、T、WR5-26 、 WR3-25、EA1、EU2 等

热电阻:Pt100、Cu50、Cu53、BA1、BA2 等

2.测量范围:-1999~+9999

3.测量精度:0.2%FS±1个字

4.报警功能:上限、下限、正偏差、负偏差等4种方式,*多可输出2路,可选择上电免除报警功能。

5.报警输出:继电器触点开关输出(常开+常闭),触点容量220VAC/2A或24VDC/2A。

6.控制输出规格:

继电器:触点开关输出(常开+常闭),触点容量220VAC/2A或24VDC/2A

SSR:驱动电压为12VDC/30mA

SCR:单相过零(随机)触发,可触发5~500A的双相可控硅、2个单相可控硅反并联连接或可控硅功率模块

电压:0~5V,1~5V

电流:0~10mA、4~20mA、0~20mA等

7.变送范围: 0~22mA、0~10VDC;变送精度:0.3级(±0.3%FS)

8.通讯接口:RS485串行通讯接口、RS232C串行通讯接口

9.配电输出:24VDC电压,*大输出电流为30mA,可供无源变送器使用

10.温度补偿:0~50℃数字式温度自动补偿

11.使用环境:环境温度0~50℃;相对湿度≤85%,避免强腐蚀气体

12.电源:开关电源100~240VAC(50HZ/60HZ),24VDC±2V

13.功耗:≤5W

三、 接线图

四、 操作流程(以下以4.3寸显示屏为例)

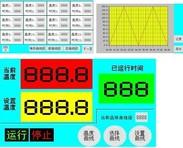

通电后,触摸屏进入下图1画面

1.初始化面

|

图1 |

在上图1画面中,如果需要选择新的曲线,请点击“停止”按钮,停止曲线运行。

点击“选择曲线”旁边的数据框,出现如下画面图2:

|

图2 |

在数字对话框中,点击数字(每个数字对应不同的曲线编号)后,再点击“Enter”即可选择对应的曲线;点击“Esc”可选择取消并退出数字对话框;注意:曲线标号从0开始,50结束,*多可以选择51条曲线。

退出数字对话框后,点击数字框旁边的“OFF”按钮,变为“ON”后,即选择新的曲线成功,如下图3:

|

图3 |

点击“运行”按钮,系统开始运行曲线。点击“退出”按钮进入工作画面

2.工作画面

|

图4 |

在工作画面图4中,分为三部分:

1、当前温度、设置温度、已运行时间(时间单位:分钟)显示、当前选择的曲线段(运行)

2、“运行”、“停止”按钮,点击对应的按钮,曲线开始运行、停止运行。

3、“温度曲线”、“选择曲线”、“设置曲线”按钮,分别进入不同的操作画面

3.温度曲线及纪录

在工作画面图4中,点击“温度曲线”按钮,进入温度曲线画面图5

|

图5 |

在温度曲线画面中,曲线横坐标为时间(长度为8小时),纵坐标为温度(高度为150℃)

点击“纪录”按钮可查看以往的温度纪录,如下图6

|

图6 |

点击“上一页”、“下一页”按钮,可以翻看前12分钟和后12分钟的温度数据

点击“退出”按钮,返回工作画面图4

4.设置曲线

在工作画面图4中,点击“设置曲线”按钮,弹出密码对话框图7

|

图7 |

输入密码后,点击“Enter”按钮进入设置曲线画面图8

|

图8 |

|

图9 |

曲线设置画面分为两个页面图8、图9,两个画面可以通过“前一页”、“后一页”切换显示

在设置曲线画面,可以设置51条不同的曲线,每条曲线可以设置20段

在设置曲线画面左下角,显示当前的曲线编号,注意:曲线标号从0开始,*大为51

在设置曲线画面下端,有“保存曲线段”、“前曲线段”、“后曲线段”三个按钮,分别作用如下:

1、“保存曲线段”,选择需要修改的曲线编号后,修改每段温度、时间数据后,点击“保存曲线段”按钮即可以将修改的数据保存下来。

2、点击“前曲线段”按钮,就可以看到前1条曲线,设置曲线画面左下角曲线编号会相应前一条曲线编号。

2、点击“后曲线段”按钮,就可以看到后1条曲线,设置曲线画面左下角曲线编号会相应后一条曲线编号。

在设置曲线画面右下角,点击“退出”即进入参数设置画面图10

5.参数设置

|

图10 |

在参数设置画面,可以设置“比例”、“积分”、“微分”参数,用于温度控制,出厂设置为:

比例 = 398;积分 = 2.7;微分 = 117

“偏移量”用于温度修正,偏移量 = 实际温度值 – 显示值

“温度报警”用于设置超温值,当实际温度 – 设定温度〉温度报警值时,报警继电器动作

点击“更改密码”按钮可以更改进入曲线设置画面的密码

6.曲线段设置

注意:温度值需要×10,时间值不需要。温度单位:℃,时间单位:分钟

注意:时间段为-121表示程序停止

如下2个曲线段范例:

曲线1:60℃保温10分钟,85℃保温60分钟,100℃保温210分钟,降温至50℃,程序停止

|

|

设定值 |

说明 |

|

温度1 |

0 |

程序开始,从常温加热,加温时间10分钟,加温至60℃ |

|

时间1 |

10 |

|

|

温度2 |

600 |

在60℃保温10分钟 |

|

时间2 |

10 |

|

|

温度3 |

600 |

从60℃开始加温,加温时间5分钟,加温至85℃ |

|

时间3 |

5 |

|

|

温度4 |

850 |

在85℃保温60分钟 |

|

时间4 |

60 |

|

|

温度5 |

850 |

从85℃开始加温,加温时间5分钟,加温至100℃ |

|

时间5 |

5 |

|

|

温度6 |

1000 |

在100℃保温210分钟 |

|

时间6 |

210 |

|

|

温度7 |

1000 |

从100℃开始降温,降温时间40分钟,降温至50℃ |

|

时间7 |

40 |

|

|

温度8 |

500 |

降温至50℃时,程序停止 |

|

时间8 |

-121 |

曲线2:60℃保温10分钟,100℃保温60分钟,115℃保温120分钟,120℃保温120分钟,降温至50℃,程序停止

|

|

设定值 |

说明 |

|

温度1 |

0 |

程序开始,从常温加热,加温时间10分钟,加温至60℃ |

|

时间1 |

10 |

|

|

温度2 |

600 |

在60℃保温10分钟 |

|

时间2 |

10 |

|

|

温度3 |

600 |

从60℃开始加温,加温时间10分钟,加温至100℃ |

|

时间3 |

10 |

|

|

温度4 |

1000 |

在100℃保温60分钟 |

|

时间4 |

60 |

|

|

温度5 |

1000 |

从100℃开始加温,加温时间5分钟,加温至115℃ |

|

时间5 |

5 |

|

|

温度6 |

1150 |

在115℃保温120分钟 |

|

时间6 |

120 |

|

|

温度7 |

1150 |

从115℃开始加温,加温时间5分钟,加温至120℃ |

|

时间7 |

5 |

|

|

温度8 |

1200 |

在115℃保温120分钟 |

|

时间8 |

120 |

|

|

温度8 |

1200 |

从120℃开始降温,降温时间50分钟,降温至50℃ |

|

时间8 |

50 |

|

|

温度8 |

500 |

降温至50℃时,程序停止 |

|

时间8 |

-121 |

直流电流表直流电压表电压表电流表数显电压表数显电流表数显直流电压表数显直流电流表XMA广东深圳东莞佛山中山广西

¥1280 元/台

直流电流表直流电压表电压表电流表数显电压表数显电流表数显直流电压表数显直流电流表XMA广东深圳东莞佛山中山广西

¥1280 元/台

16路电压采集器多路电压采集器多路电压表电压采集器广东深圳东莞佛山中山广西XMA-16U

¥10 元/台

16路电压采集器多路电压采集器多路电压表电压采集器广东深圳东莞佛山中山广西XMA-16U

¥10 元/台

锂电池电压测示仪电池电压测示仪电压测示仪电压分选仪广东深圳东莞佛山中山广西DMTV-4D

¥6.27 元/台

锂电池电压测示仪电池电压测示仪电压测示仪电压分选仪广东深圳东莞佛山中山广西DMTV-4D

¥6.27 元/台

带记录程序段温控器 带记录程序段温控表 带曲线程序表 导轨安装程序段温控器 广东 深圳 东莞 佛山 中山 珠海 江门 广西 桂林 珠海

¥88 元/台

带记录程序段温控器 带记录程序段温控表 带曲线程序表 导轨安装程序段温控器 广东 深圳 东莞 佛山 中山 珠海 江门 广西 桂林 珠海

¥88 元/台

9路PID控制器多回路PID控制器多路模块PID控制器多路PID表多回路数显控制器广东深圳东莞佛山中山珠海江门广西

¥120 元/台

9路PID控制器多回路PID控制器多路模块PID控制器多路PID表多回路数显控制器广东深圳东莞佛山中山珠海江门广西

¥120 元/台

程序段温度控制器 程序段表 多段程序表 程序段温控器 程序段控制器 广东 深圳 东莞 佛山 中山 珠海 江门 广西 XM708P、XM808P、XM908P

¥88 元/台

程序段温度控制器 程序段表 多段程序表 程序段温控器 程序段控制器 广东 深圳 东莞 佛山 中山 珠海 江门 广西 XM708P、XM808P、XM908P

¥88 元/台

扩散硅压力变送器压力变送器变送器经济型压力变送器BP8100广东深圳东莞佛山中山广西

¥380 元/台

扩散硅压力变送器压力变送器变送器经济型压力变送器BP8100广东深圳东莞佛山中山广西

¥380 元/台

红外线温度传感器高温红外线温度传感器红外线传感器TE-200广东深圳东莞佛山中山珠海江门广西

¥85 元/台

红外线温度传感器高温红外线温度传感器红外线传感器TE-200广东深圳东莞佛山中山珠海江门广西

¥85 元/台

导轨式安装控制器导轨式安装温控仪表导轨温控仪表导轨式安装PID温控仪表广东深圳东莞佛山中山珠海江门广西

¥120 元/台

导轨式安装控制器导轨式安装温控仪表导轨温控仪表导轨式安装PID温控仪表广东深圳东莞佛山中山珠海江门广西

¥120 元/台

多回路交流表多回路交流电压表6回路交流电流电压测示仪多路电流表多路电压表广东深圳东莞佛山中山江门桂林广西柳州广州惠州珠海

¥1280 元/台

多回路交流表多回路交流电压表6回路交流电流电压测示仪多路电流表多路电压表广东深圳东莞佛山中山江门桂林广西柳州广州惠州珠海

¥1280 元/台

多回路巡检仪温度巡检仪8路巡检仪16路巡检仪32路巡检仪80路巡检仪广东深圳东莞佛山江门中山开平xmx

¥11 元/台

多回路巡检仪温度巡检仪8路巡检仪16路巡检仪32路巡检仪80路巡检仪广东深圳东莞佛山江门中山开平xmx

¥11 元/台